Il riciclaggio dei materiali compositi nella costruzione di imbarcazioni è stato a lungo un vicolo cieco. Gli scafi in poliestere rinforzato con fibra di vetro, che hanno dominato la produzione dagli anni '60, sono molto difficili da smontare, per non parlare del riciclo. Ma l'industria sta iniziando a prendere forma. E a guidarla sono due attori ben identificati: Guillaume Perben, fondatore di Composite Recycling, ed Erwan Faoucher, direttore dell'innovazione del Gruppo Beneteau.

In questo video, i due antagonisti presentano insieme il processo completo che oggi consente di riciclare i materiali compositi dagli scarti di produzione.

Un problema noto, ma senza soluzione industriale da molto tempo

Il poliestere e la vetroresina sono onnipresenti nella costruzione di yacht. Resistenti, economici e facili da lavorare, questi materiali soddisfano i vincoli economici e tecnici dei cantieri.

Ma il loro fine vita pone un problema reale. I compositi termoindurenti sono difficili da separare, non possono essere riciclati e spesso finiscono in discarica dopo lo smantellamento. L'industria nautica non poteva più ignorare questo limite, in un momento in cui le questioni ambientali stanno diventando centrali sia per i produttori che per i diportisti.

Un obiettivo chiaro: recuperare gli scarti di produzione in un circuito chiuso

Piuttosto che aspettare diversi decenni per testare la riciclabilità delle barche a fine vita, il Gruppo Beneteau ha scelto di iniziare con un flusso più controllato: gli scarti del processo di fabbricazione. Circa il 10%-15% del materiale utilizzato nella fabbricazione di uno scafo va perso: resina, rinforzi, ritagli per oblò o boccaporti, ecc.

Questi scarti, che finora finivano nel cassonetto o nel recupero energetico, vengono ora recuperati per essere trasformati in materie prime e reinseriti in nuovi scafi.

Un pirolizzatore nel cuore del processo di separazione

La chiave del sistema è un pirolizzatore sviluppato da Composite Recycling, una start-up svizzera fondata da Guillaume Perben. Questa apparecchiatura riscalda i materiali compositi a circa 400°C, una temperatura sufficiente per :

- rompere la resina termoplastica,

- liberare le fibre di vetro, senza bruciarle.

Vengono quindi recuperati due prodotti:

- un olio di pirolisi derivato dalla resina, che può essere ritrattato da Arkema in una nuova resina,

- fibre di vetro, che possono essere rifuse e reinfilate.

"L l processo recupera i materiali con le stesse proprietà meccaniche di quando sono stati lavorati per la prima volta ", afferma Erwan Faoucher nel video.

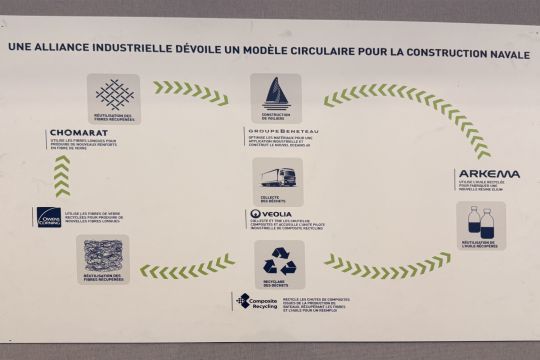

Una catena industriale costituita da diversi partner

Il successo del progetto si basa su un'alleanza di produttori specializzati:

- Arkema recupera l'olio di pirolisi per produrre una nuova resina Elium, riciclabile e compatibile con i processi attuali,

- Owens Corning rifonde le fibre per renderle filabili,

- Chomarat li trasforma in tessuti tecnici, adattati ai vincoli meccanici della barca.

Alla fine della linea, Beneteau riutilizza questi materiali nella produzione di nuove unità.

Le prime applicazioni concrete sono previste per il 2026

Il progetto sta per entrare nella sua prima fase di applicazione su scala industriale con l'integrazione di questi materiali riciclati nella costruzione di un Lagoon 82, un catamarano di 25 metri. Questa imbarcazione sarà utilizzata come dimostratore per testare l'integrazione delle fibre riciclate con un'altra resina (non Elium), al fine di separare le variabili.

Per il 2026 è stata annunciata anche una seconda imbarcazione, questa volta realizzata con resina Elium e fibre riciclate combinate. Il suo nome non è ancora stato annunciato.

Verso un'estensione alle imbarcazioni a fine vita?

Il riutilizzo degli scarti è il primo passo. L'obiettivo a medio termine è quello di poter applicare la stessa catena di trattamento alle imbarcazioni usate. Ma questo pone una serie di problemi:

- la qualità dei materiali varia notevolmente,

- i compositi sono vecchi, a volte senza tracciabilità,

- il costo del trattamento rimane elevato.

" Siamo sulla buona strada, ma dobbiamo ancora stabilire un modello economico valido per il trattamento dei vecchi scafi "ammette Guillaume Perben.

Il settore potrebbe aprirsi ad altri cantieri (oltre a quelli del Gruppo Bénéteau), poiché le soluzioni sviluppate sono modulari: alcuni potrebbero adottare solo la resina, altri solo il trattamento delle fibre.

Conclusione

Per decenni, il riciclaggio dei compositi è stato un punto oscuro nell'industria navale. L'alleanza tra Beneteau e Composite Recycling sta cambiando tutto questo: per la prima volta, un ciclo completo di riciclaggio per gli scarti di composito è ora operativo. Si tratta di un compito arduo, ma le prime imbarcazioni che usciranno da questa catena sono previste per il 2026. Questo dovrebbe segnare l'inizio di un cambiamento strutturale nelle pratiche industriali dell'industria nautica.

/

/