Nel cuore della Foresta Nera, lontano dalla salsedine, Holger Bührle sta costruendo Hulg, una goletta in alluminio di 22 metri. Per 25 anni, questo autodidatta ha dedicato la sua vita a un progetto straordinario, un'opera che unisce abilità tecnica e ingegno. In questa prima parte, ripercorriamo un progetto unico, in cui ogni fase incarna la perseveranza e il sogno di una circumnavigazione del globo.

La nascita del sogno di una vita

Holger Bührle non è un costruttore navale tradizionale. Formatosi come elettricista, si è dedicato alla vela per passione, anche se vive a più di 500 km dall'oceano. Questa distanza geografica non lo ha mai frenato, anzi. '' Se avessi dovuto aspettare di essere in riva al mare per iniziare, non avrei mai fatto nulla confida.

La sua passione per il mare risale all'adolescenza, molto prima del suo progetto di costruzione. Nato nella regione di Baden, ha scoperto la vela all'età di 14 anni sul lago Schluchsee, dove ha conseguito la patente nautica. È stato amore a prima vista. In seguito ha navigato molte volte in mare, in particolare con lo zio nel sud della Francia e in Grecia, il che ha rafforzato il suo desiderio di vivere di questa passione. Inizia con le derive, poi si avventura su un Tornado, ma il richiamo del mare aperto è sempre più forte.

Nel 1998 compie la sua prima traversata atlantica a bordo di Kritter, un 25 metri a due alberi. Questo viaggio segna una svolta nella sua carriera e lo ispira a progettare una barca in grado di fare il giro del mondo, resistente e adatta a un equipaggio ridotto. Fu quando scoprì i piani di idraduo dell'architetto navale Kurt Reinke, che Holger Bührle ha posto le basi per il suo progetto. Ispirato da queste linee, decise di adattare il design alle proprie ambizioni.

Il progetto è iniziato modestamente nel suo giardino, lontano dal mare, in mezzo alle colline boscose della Foresta Nera. Questa distanza geografica, lungi dall'essere un ostacolo, è diventata per Holger il simbolo di una sfida personale. '' Costruire una barca qui significa trasformare un sogno lontano in una realtà tangibile, giorno dopo giorno dice.

Errori di formazione

Autodidatta, apprende le tecniche di costruzione navale attraverso la ricerca, la sperimentazione e gli errori, che considera una parte essenziale del processo. In ogni fase della costruzione, impone a se stesso gli standard qualitativi che ritiene necessari per le condizioni estreme che vuole affrontare in mare. La scelta dell'alluminio, un materiale robusto e leggero, è stata fatta subito per la sua resistenza alla corrosione, essenziale per le lunghe traversate in un ambiente isolato. '' Non è solo una barca che sto costruendo, è una visione di libertà e autosufficienza spiega. Questo sogno si traduce in una ricerca della perfezione che lo spinge a lavorare giorno dopo giorno, a volte da solo, a volte con l'aiuto di appassionati che vengono a dargli una mano.

Lo scafo: processi impegnativi

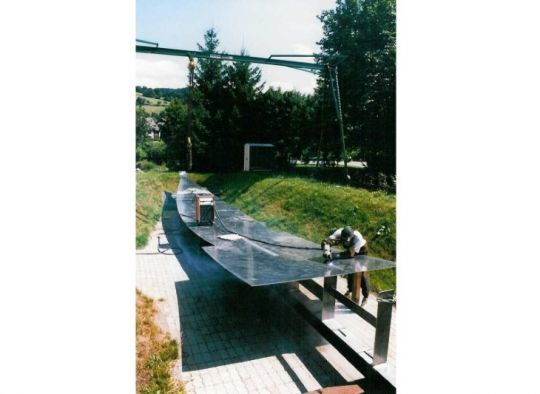

Lo scafo in alluminio è il cuore tecnico di Hulg. Con il suo design a chiglia lunga, conferisce alla barca una buona stabilità, limitando al contempo il pescaggio a 2 metri. Questa architettura assicura un buon comportamento a vela e facilita l'ammaraggio in caso di necessità.

L'utilizzo di pannelli in alluminio marino di alta qualità, tagliati e saldati a mano con precisione chirurgica, ha permesso di ridurre il peso complessivo dell'imbarcazione, garantendo al contempo una perfetta tenuta stagna e una resistenza strutturale ottimale.

I compartimenti stagni integrati nello scafo, utilizzati come serbatoi dell'acqua e del carburante, non solo aumentano la capacità di stivaggio, ma contribuiscono anche a bilanciare l'imbarcazione in navigazione.

La fabbricazione della chiglia: un processo tecnico

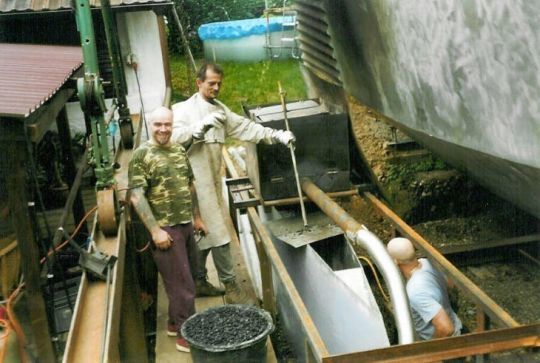

Holger ha optato per un approccio meticoloso e pragmatico alla realizzazione della chiglia della sua barca. Il processo è iniziato con la saldatura dello stampo. La chiglia, riempita di piombo solo per metà, richiedeva una piastra intermedia per creare un serbatoio nella parte superiore. Sono stati aggiunti fori di saldatura ausiliari per consentire l'estrazione del carburante e la saldatura interna. La chiusura delle piastre da 8 mm a prua è stata una sfida per Holger, che ha dovuto gestire attentamente il calore per evitare la distorsione della chiglia. Il bordo superiore è stato lasciato con una sporgenza di 10 cm per futuri aggiustamenti. Una volta posizionato lo stampo, Holger ha dovuto preparare lo spazio sotto la barca per installare la chiglia. Il terreno è stato scavato e due travi d'acciaio sono state utilizzate come binari per far scorrere la chiglia sotto la barca. A causa dell'aggiunta di piombo accanto allo scafo, è stato necessario trovare una soluzione per spostare la chiglia di 3 metri di lato, utilizzando una tecnica ispirata ai metodi egiziani con rulli aperti.

La colata di piombo è andata avanti senza sosta per due giorni. Il lavoro è stato impegnativo e ha sprigionato un fumo giallo che ha avvolto la zona residenziale, mentre la squadra di Holger versava il piombo in porzioni da 100 kg, strato dopo strato. Ogni strato di piombo doveva raffreddarsi sotto l'acqua, rendendo l'operazione particolarmente delicata. Dopo un periodo di raffreddamento e rigenerazione, la chiglia è stata adattata alla sagoma. L'aggiustamento finale è avvenuto solo nella posizione definitiva, dove la fusoliera poggiava su due travi d'acciaio che potevano essere regolate in altezza mediante barre filettate. In questo modo si compensavano i movimenti del terreno. Infine, una volta posizionata la chiglia, il bordo è stato smussato e sono stati applicati quattro strati di saldatura per completare la fabbricazione di questo elemento cruciale della barca.

Un ponte che resiste alla prova del tempo

La coperta, rivestita in teak da 8 mm, poggia su una piastra di supporto da 6 mm progettata per limitare gli effetti delle variazioni di dilatazione. Per tutte le operazioni di stuccatura e incollaggio, Holger ha scelto i prodotti Sika, in particolare il composto di livellamento, particolarmente efficace nel correggere le irregolarità spesso osservate su una coperta metallica. Il suo obiettivo era quello di mantenere il ponte il più possibile ordinato e fluido, un approccio illustrato dall'integrazione di grandi bitte d'ormeggio XXL pieghevoli, che non danno nell'occhio quando sono ripiegate.

Un impianto progettato per garantire prestazioni e durata

Con un albero principale di 22,5 metri e un albero di mezzana di 19,5 metri, lo yacht beneficerà di un'ampia superficie velica. Le moderne vele completamente steccate saranno montate su sistemi di carrelli a rulli per facilitarne la movimentazione. I winch, gli avvolgifiocco e i sistemi di tensione saranno azionati idraulicamente, una prodezza tecnica che garantisce comfort e precisione in tutte le condizioni.

/

/