Siamo nel 1995. All'epoca, più di 25 anni fa, le prime barche a vela costruite in infusione furono il J/110, un processo di fabbricazione sotto licenza chiamato "Scrimp Process" che da allora è caduto nel pubblico dominio. Storicamente, la J Composites è stato il primo cantiere in Europa a costruire una barca a vela in infusione. Questo è un buon esempio della guida e della competenza del cantiere in questo processo.

La competenza di questa tecnica di costruzione permette una perfetta padronanza di tutti gli aspetti dell'infusione. Oggi, le parti strutturali che compongono un J Composites (scafo, coperta, paratie...) sono tutte realizzate per infusione.

Per molti cantieri navali che utilizzano anche questa tecnica, questa scelta è stata imposta per soddisfare le norme europee sull'emissione di gas stirene e per rispettare le condizioni di lavoro dei dipendenti. Motivi industriali e ambientali. Per J Composites, questa scelta è soprattutto una scelta tecnica utilizzata solo per le caratteristiche meccaniche offerte dalle parti costruite in infusione.

Cos'è la tisana?

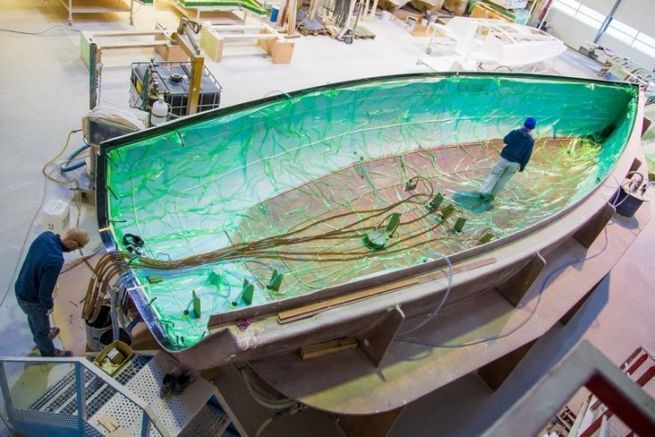

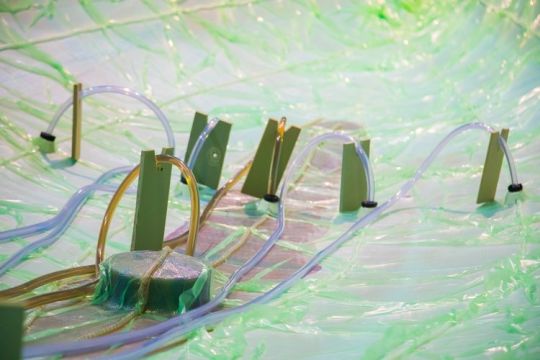

Si tratta di inserire tutti gli elementi che compongono il pezzo nello stampo e poi ricoprirli con un telone impermeabile. Succhiando con una pompa, si crea un vuoto che sigilla ogni strato. La resina viene poi lasciata penetrare attraverso i tubi (linea di diffusione). Quando viene applicato il vuoto, la resina viene distribuita uniformemente su tutto il tessuto.

Perché una tisana?

La costruzione in infusione permette una perfetta coesione delle parti compattando perfettamente i tessuti. Inoltre, siamo sicuri di ottenere una buona impregnazione con la resina di tutti i tessuti. Soprattutto, il peso del pezzo finito è perfettamente controllato iniettando una quantità molto precisa di resina, né più né meno.

Quando si parla di buona impregnazione, è bene specificare cos'è una buona % di impregnazione. Questo può essere illustrato confrontando le diverse soluzioni:

- Laminato industriale = 30% di fibra + 70% di resina

- Accuratamente laminato a mano = 40% di fibra + 60% di resina

- Infusione = 60% di fibra + 40% di resina

Considerando che la resina serve solo come colla per permettere alla fibra di sviluppare le sue caratteristiche meccaniche. Ne serve a sufficienza, ma metterne troppa non fa altro che aggiungere peso senza migliorare le caratteristiche meccaniche.

Alla fine, il pezzo infuso è più rigido e leggero dello stesso pezzo stratificato a mano. Per una barca a vela, rigidità e leggerezza fanno rima con prestazioni..

Perché il panino?

J Per costruire le sue barche, Composite utilizza sandwich piuttosto che materiali monolitici. Infatti, lo stesso pezzo con la stessa resistenza pesa da 1,5 a 2 volte di più dello stesso pezzo in sandwich. Inoltre, una parte a sandwich è molto più rigida della sua controparte monolitica.

Quale materiale per il cuore del panino?

J Composites utilizza 2 tipi di nucleo: schiuma e legno (balsa). La scelta è dettata principalmente dalle forme molto arrotondate dello scafo della J Boats. Infatti su superfici piane, non molto sviluppate, può essere utilizzato un nucleo di schiuma. Ma sulle curve, la balsa (specialmente l'Extra Light usata in cantiere), anche se è un po' più pesante della schiuma, si adatta meglio e limita la quantità di resina utilizzata. Alla fine, il sandwich è più leggero che se fosse stato fatto interamente di schiuma.

Inoltre, il legno di balsa è più resistente alla compressione e agli urti. Così i fondi dello scafo (le opere vivaci) su cui le onde si infrangono, sono tutti realizzati con un sandwich di balsa. Le assi, le superfici più piatte sono fatte di schiuma.

Per regolare il nucleo nello stampo, J Composite utilizza preparatori manuali. Essi hanno il compito di regolare i diversi pannelli il più strettamente possibile per evitare lacune tra di loro. Infatti, la resina viene installata in queste cavità. Ma la resina è più pesante del nucleo. Questo aumenta il peso dello scafo senza renderlo più forte. Questo lavoro di regolazione manuale garantisce una perfetta qualità del sandwich. Un approccio industriale con taglio digitale per una rapida installazione da parte di un preparatore non ha la precisione di un'installazione manuale più lunga e meticolosa.

Infuso come funziona?

Per essere ben infuso, un processo rigoroso deve essere seguito alla lettera. Una volta che lo scafo è pronto, coperto da un telone, un operatore accende la pompa del vuoto. Questo crea un vuoto a -1013 hPa. Poi cerca di rilevare eventuali perdite d'aria con un rilevatore di vuoto. C'è ancora tempo per collegarli. Durante l'intero periodo di infusione (circa 1 ora per il D 112), egli effettuerà un controllo visivo della corretta circolazione della resina. Le linee di diffusione (5 per lato) si aprono in successione dal fondo dello scafo, risalendo gradualmente le tavole.

La temperatura deve essere perfettamente controllata durante tutta questa fase. Questo è ciò che garantisce la fluidità e l'indurimento della resina. Infatti, se è troppo calda, la resina sarà troppo fluida e si catalizzerà troppo rapidamente, mentre se è troppo fredda, la resina troppo densa non si diffonderà bene.

Dopo quest'ora di infusione, la pompa del vuoto continua a funzionare per garantire che il vuoto sia mantenuto e che i tessuti siano ben compattati per tutto il tempo di asciugatura della resina. E' anche una garanzia di qualità costruttiva.