Il processo di sviluppo del prodotto per la gamma 900 è iniziato dopo la stesura delle specifiche nell'ottobre 2015. È stata effettuata una valutazione dei vantaggi e degli svantaggi del modello precedente al fine di avviare nuove strade di lavoro

| I vantaggi | Il - |

| - Impermeabilità - Resistenza | - Complessità della cappa - Manicotti - Impostazioni - Aspetto del componente - Interno abrasivo |

Poi viene la scelta del componente, che viene effettuata tramite l'ufficio componenti, situato a Lille . "Scegliamo nel nostro sito di componenti (studio del prodotto, foto per scegliere il componente e selezione dei componenti). Possiamo anche mischiarli, dobbiamo solo orientare le nostre esigenze" indica Audrey. Alla fine sono stati scelti due materiali per realizzare due prototipi.

Dopo la definizione delle specifiche, è quindi il momento dell'analisi funzionale. "Le priorità sono delineate con il product manager, l'ingegnere, il designer, il modellista e il prototipista" spiega Audrey.

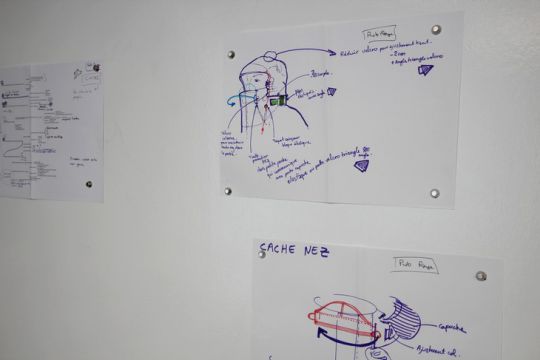

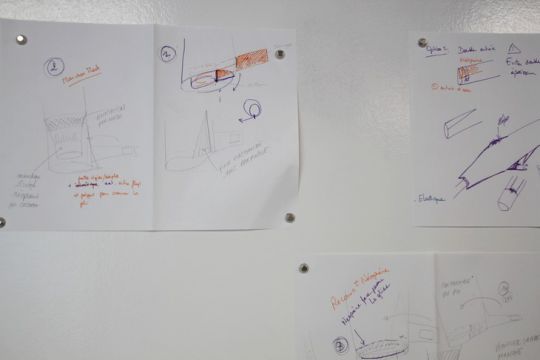

È stato poi necessario lavorare su due diversi laboratori: stringere i polsi e ammorbidire l'interno del colletto, che tendeva ad essere troppo ruvido sul viso.

I designer disegnano i prodotti - o solo gli elementi da rielaborare - che vengono poi prototipati . "Si chiamano mostri" dice Audrey. Questi mostri ci permettono di verificare se l'elemento piace e se funziona. Poi viene il lavoro sul volume di base, con il risultato di un modello che sarà poi cucito. "E' la realizzazione del prodotto grezzo, solo per vedere la larghezza, la lunghezza e la caduta. È anche il modo in cui si controlla la forma: altezza del colletto, quanti strati si indossano sotto, quanto peso si può portare, quante maniche si possono perdere, agilità..." dice Audrey. Questo volume di base viene poi testato dai tipici manichini.

Il patrocinio, il lavoro di Chloe

La modellatura consiste nel tagliare il prodotto in pezzi, nelle dimensioni di base. "Per gli uomini, si inizia con la taglia L e poi si diploma il prodotto", spiega Chloe.

Prototipazione, la professione di Marie Christine Bessou

Dopo aver determinato il volume, facendo il modello, passiamo al prototipo. Il tessuto è tagliato a misura direttamente sul posto. Si tratta di una macchina da taglio automatica che esegue i tagli, dato che ci sono fino a 160 pezzi per capo, specialmente per le giacche a vela. Dopo 30 minuti, la giacca viene tagliata.

Poi viene il montaggio attraverso due macchine, la cucitrice e il sigillatore. "Per assemblare una giacca ci vogliono due giorni, contando l'impermeabilizzazione" dice Marie-Christine.